我国的聚酯无尘布行业起步较晚,主要是20世纪80年代后,随着国家产业政策将电子信息产业列为国家重要发展方向,彩电、计算机、通信、集成电路等行业进入了快速发展期,同时大量外资的引入对微电子生产环境提出新的超净理念和要求,加速了行业的快速发展。

近年来,在半导体集成电路领域,国家从税收优惠、投资审批、设备进口、土地厂房等多方面提供支持,吸引了包括英特尔、台积电、中芯国际、三星半导体等一批集成电路领先企业先后在国内投资设厂和开展项目扩建;在医药制造领域,新版GMP标准的实施,大大提升国内制药企业对洁净室和无尘布产品升级换代的需求。

根据新思界产业研究中心《2019-2023年中国聚酯无尘布市场分析及发展前景研究报告》显示,2018年国内聚酯无尘布行业市场规模达到27.65亿元。

无尘布应用范围

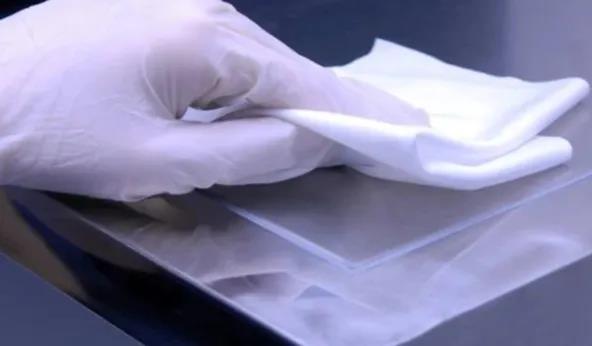

无尘布用途主要多用于哪方面呢?无尘布主要用于擦拭导体生产线芯片、微处理器装配生产线等;LCD液晶显示类产品及线路板生产线等;精密仪器、光学产品、航空工业等。

因为无尘布由100%聚酯纤维双编织而成,纤维直径很小,因此其弯曲刚度很小,手感特别柔软,易于擦拭敏感表面,摩擦不脱纤维,具有良好的吸水性及清洁效率。所以无尘布应用在这些行业有非常明显的效果,而且无尘布正确清洗可反复使用哦。

A、多重刮除效果:一根粗单纤维将其超细化可变成好几百根超细纤维,如此作为拭净布时,超细纤维就可比一般擦拭布具有更多刮除的效果。

B、宽接触面积效应:一般纤维因较粗,弯曲刚性大,所以织物浮点与物体的接触面积小,反之超细纤维弯曲刚性小又柔软(仿蚕丝),所以织物浮点与物体的接触面积大拭净力强。

C、内部剥离效应:由超细纤维做成的拭净布,在刮起污物后,污物会顺着纤维的毛细管通道往外迁移,呈内部剥离的效应,如此污物不会残留在拭净布的表面,因此也就不会造成刮伤极精密的产品了。

01 克重:同种布料克是否相同

02 种类及品质:超细纤维品质较高、聚酯纤维较低

03 柔软度:越柔软越佳

04 抗磨损度:越强越不掉纤维

01 激光切割:通过激光瞬间高温融断,封边程度达99%,不掉屑,无落尘,切割完可做网淋及清洗等洁净处理,从而使产品达到较高的无尘标准。缺点就是边因为是融断的所以会稍显有点硬,市场75%都是使用这种封边方式;

02 超声波切割:通过超声波振动部组--振子所产生的振动,让电能转换成机械能,经过焊头传递热量,通过到刀具挤压断面料,封边程度80%以下,封边比激光封边更加柔软美观;

03 冷裁:通过电剪刀直接裁切,不封边,此种切割方式边缘容易产生毛屑,技术和成本最低,而且切割后不可做洁净处理,擦拭过程中,边上会产生一定量布屑,无洁净度。一般不建议用于高端擦拭;

无尘布,在行业内的昵称叫擦拭布,同时也可以叫净化布、清洁布等。叫法很多,但产品种类却只有以下几种:

超细纤维无尘布采用涤锦复合超细长纤维机织原缎制造。采用激光或超声波切边热封技术,低落尘、低离子析出,是十级、百级无尘车间常用的清洁布,极佳的吸水吸油性能,极低离子残留量和粒子数量,相对一般聚酯无尘布,具有更好的柔软度和防止表面擦伤能力,适合于TFT-LCD,Wafer产线及其他对无尘布有极高要求的环境。

100%连续涤纶超细纤维双编织而成,耐磨处理,抗化学性强。采用激光或超声波切边热封技术,有效防止尘埃和纤维的散落。适合电子行业,LCD/LED行业,光电行业及其其他对无尘布有极高要求环境,是低要求超细纤维布的替代者。

100%连续涤纶纤维针织法成直纹组织和网纹组织。一般采用激光或超声波切边热封技术,有效防止尘埃和纤维的散落,适用于半导体、硬盘、精密印刷、PCB曝光室、小尺寸LCD贴合、残胶、污液量大的无尘车间。